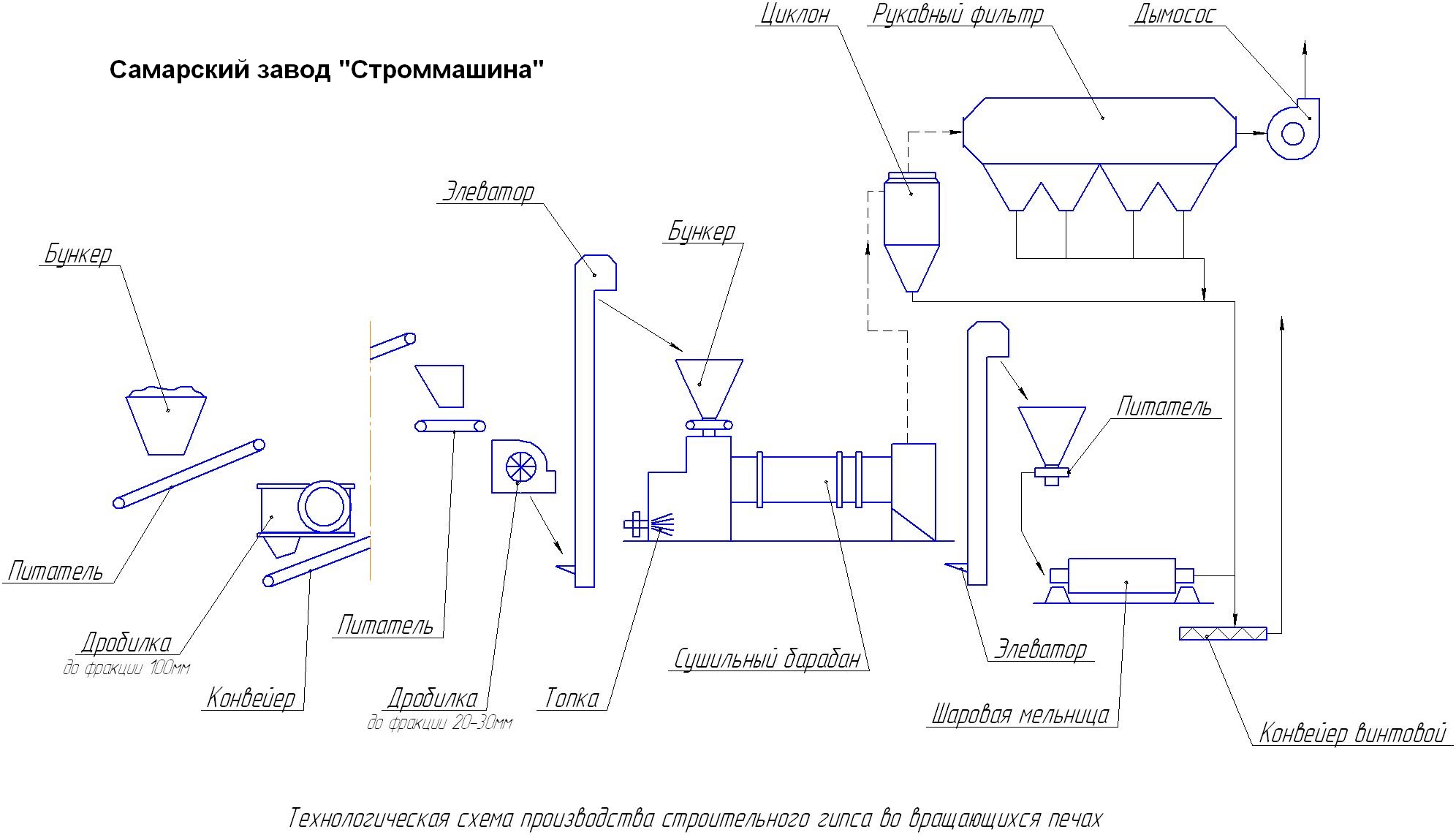

Технологическая схема производства строительного гипса с использованием вращающихся печей

Технологическая схема производства строительного гипса во вращающихся печах (сушильных барабанах) приведена на рис.1

В зависимости от размера кусков исходного гипсового камня и требуемых размеров кусков, направляемых на обжиг, дробление осуществляют по одно- или двухступенчатой схеме в щековых или других дробилках. Исходное сырье дробят до размеров частиц 0…20-35 мм. в поперечнике.

Полученный гипсовый щебень при необходимости подвергается грохочению на фракции 0…10, 10…20 и 20…35 мм., которые направляются в соответствующие бункеры над печью обжига. Обычно щебень различных фракций обжигается раздельно. Для каждой фракции выбирается соответствующий режим обжига. Из бункера гипсовый щебень с помощью питателя, например, тарельчатого, непрерывно поступает во вращающуюся печь.

Обжиг гипса во вращающихся печах может осуществляться при непосредственном соприкосновении с горячими газами, образующимися при сжигании топлива или за счет передачи тепла через стенки барабана при его наружном обогреве.

Вращающиеся печи (сушильные барабаны) могут работать на твердом, жидком и газообразном топливе. Для каждого варианта Самарский завод «Строммашина» подбирает отдельное технологическое оборудование и технологию обжига.

Температура газов при входе в печь (сушильный барабан) при прямотоке – 950…10000С, при противотоке – 750…8000С. Температура газов при выходе из печи при прямотоке – 170…2200С, при противотоке – 100…1100С.

Обожженный материал поступает в расходные бункеры, расположенные над шаровой мельницей. Равномерное питание мельницы материалом обеспечивается питателем. Поступивший в мельницу материал имеет температуру 800…1000С.

В шаровой мельнице 1456А (обычно двухкамерной) производится помол обожженных кусков гипсового камня. В отличие от гипсоварочных котлов продукт обжига в печах получается неоднородным по модификационному составу, имеется значительное количество недожога (двугидрата сульфата кальция) и пережога (ангидрита). В шаровой мельнице кроме помола осуществляется выравнивание вещественного состава продукта за счет перехода недожога и пережога в полугидрат.

После помола гипсовое вяжущее направляется в бункеры (силосы) хранения и на расфасовку.

Современные производства гипсовых вяжущих осуществляются по аналогичным технологическим схемам, но преимущественно для транспортирования сыпучих и порошкообразных материалов используются системы пневмотранспорта, обеспечивающее высокую степень очистки воздуха от пыли.